Мебель и элементы декора всегда являлись неотъемлемой частью интерьера большинства офисных и жилых помещений. При их производстве широко используются различные плиты, такие как ДСтП (древесно-стружечные плиты, изготовленные методом горячего плоского прессования древесных частиц стружек, смешанных с синтетическими смолами), ДВП (древесно-волокнистые, изготовленные из размельченной щепы с добавлением антисептиков и связующих), МДФ (древесно-волокнистые плиты средней плотности, изготовленные методом прессования древесных волокон с использованием органических связующих в условиях высокого давления и температуры).

Для реализации дизайнерских решений в дальнейшем данные плиты ламинируются текстурной бумагой, пвх-пленкой, меланином и другими материалами.

Производство каждого материала имеет свои отличия и особенности:

Данный материал изготавливается методом горячего плоского прессования древесных частиц-стружек, смешанных с синтетическими смолами. Весьма важное значение приобретает вопрос связующих смол, в качестве которых обычно применяются термоактивные синтетические смолы, твердеющие под действием высокой температуры и катализатора. Затвердевшая смола практически не растворяется. Термореактивные смолы получают в результате взаимодействия двух химических продуктов, первым является фенол, мочевина или меланин, а вторым формальдегид.

Древесно-волокнистые плиты изготавливаются из размельченной щепы с добавлением антисептиков и связующих для улучшения эксплуатационных качеств. В основе производства ДВП лежат технологические процессы разделения древесины на волокна. Существует два способа производства данного материала – «мокрое» и «сухое» прессование. «Мокрый» метод более экологичен, поскольку подразумевает использование меньшего количества связующих, а иногда вообще без каких-либо синтетических добавок, так как под высоким давлении и температуре из древесных волокон выделяется лигнин, являющийся натуральным связующим. Однако лигнин в значительных количествах содержится только в хвойных породах и для остальных сортов ДВП природного составляющего недостаточно.

МДФ производят методом прессования древесных волокон с использованием органических связующих в условиях высокого давления и температуры. МДФ плиты, в частности, изготавливаются из волокон древесины, которые просушиваются для необходимого состояния и обрабатываются связующими материалами. Технология изготовления МДФ плит является усовершенствованной модификацией технологии изготовления ДВП. По сравнению с технологией изготовления ДВП при производстве МДФ плит используются цельные древесные волокна с модифицированным связующим веществом, в качестве которого используются карбидные смолы.

Таким образом, данные материалы в разном объеме и при разной концентрации содержат в себе синтетические токсичные вещества, используемые для склеивания и улучшения эксплуатационных характеристик материалов. Одним из таких веществ является формальдегид, который официально признан канцерогеном, вызывающим повышенный риск разного рода заболеваний, в том числе онкологических, заболеваний нервной и именной системы человека.

Отходы мебельного производства составляют 30–40% от изначального объема изготавливаемой продукции, причем 10–15% из них – обрезки плитных материалов, 10–20% обрезки облицовочных материалов и 5-10% опилки и стружка.

В следствие наличия в плитных материалах токсичных веществ создаются определенные сложности при их дальнейшей переработке и утилизации. ДСтП, ДВП и МДФ относят к 4 классу опасности и их утилизация оценивается с повышающим коэффициентом.

Эксперты компании HPBS провели исследования и проанализировали возможность наиболее экологичного использования обрезков мебельного производства в России.

В странах, уделяющих повышенное внимание вопросам качества воздуха, таких, как Финляндия, Норвегия, Швеция, Канада все с большей частотой внедряются газогенераторные установки, которые предназначены для утилизации твердых органических отходов с целью получения тепловой энергии. Принцип работы газогенераторной установки основан на процессе термического разложения органического топлива, в результате чего образуется генераторный газ. Продукты сгорания проходят по трубам теплообменника, нагревая их, в результате чего возможно получение горячей воды или горячего воздуха. Такие установки не загрязняют воздух вредными выбросами, поскольку содержат крайне низкую долю токсичных веществ на выходе. По данным Национального Исследовательского Иркутского Государственного Технического Университета проведенные расчеты выбросов оксида углерода (СО2) от газогенераторных установок показали, что удельные выбросы меньше предельно допустимых выбросов (ПДВ) в 22 раза. Источник

В России представителями производителя установок экологичного сжигания отходов мебельн.ого производства является компания «Гефест». Экологичность установки подтверждается сертификатом экологичности на основании проведенных лабораторных исследований. В рамках лабораторных исследований проводится контроль атмосферного воздуха на соответствие ГН 2.1.6.1338-03, который доказал, что выбросы в атмосферу при сжигании любых видов отходов мебельного производства не превышают ПДК. Подтвержденные исследованиями значения выбросов позволяют использовать эти установки даже в городах. На данный момент более 1300 котлов данной марки запущено в действие по всей России.

Такой подход способен не только внести вклад в экологию, но и повысить ресурсосбережение и экономичность.

Для удобства сбыта из разноразмерных обрезков можно изготовить однородный материал, приобретя дробильный аппарат – шредер. При этом для минимизации пыли, выделяющейся в процессе дробления, необходимо увеличить инвестиции для оборудования дробильного аппарата фильтрами и системами пылеотведения. После дробления на шредерных станках получается измельченная фракция, которая идеально подходит для дальнейшего прессования и получения брикетов.

Существует множество строительных материалов, изготавливаемых с использованием опилок, стружек и щепы:

При производстве материалов с использованием переработанных отходов производителю необходимо проработать технологический процесс и провести проверку качества полученного материала для соблюдения требуемых стандартов качества. Работа с древесно-стружечными материалами сопряжена с повышенным риском из-за выделения вредных веществ, поэтому материалы должны пройти проверку на токсичность.

Данный процесс переработки отходов мебельного производства подходит крупным компаниям, производящим самостоятельно материалы для мебели. Если ваше предприятие является таковым, то вы можете рассмотреть данный способ переработки отходов во вторичные материалы.

В следующем разделе мы рассмотрим способы утилизации и переработки в случае, если предприятие направлено только на производство мебели из закупочного материала.

Наиболее целесообразное применение отходов ДСП и ДВП – возврат в деревообрабатывающие предприятия в качестве сырья для изготовления древесностружечных плит. Экономия достигается за счет сдачи отходов на утилизацию и возвращения их в производственный процесс.

Для данного способа предварительно необходимо следующее:

Зачастую все эти этапы проводятся непосредственно компанией, принимающей на переработку остатки отходов мебельного производства.

До настоящего времени использование отходов производства не имело широкого применения в производстве древесноволокнистых плит из-за отсутствия технологических схем переработки вторичного волокна для получения древесноволокнистых плит с необходимыми характеристиками, способными выполнять требования соответствующих стандартов, однако сейчас Российский рынок значительно обогатился данного рода компаниями.

При выборе компании – переработчика древосодержащих отходов, необходимо проработать варианты утилизации отходов, учитывая экологический и экономический эффект.

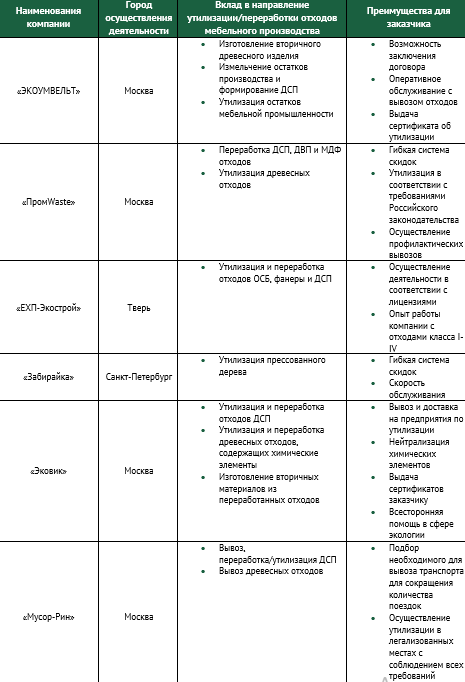

В качестве содействия развития рационального и экологичного подходу мы подготовили перечень компаний, деятельность которых направлена на утилизацию и переработку отходов мебельного производства.

Композитное дерево является относительно токсичным материалом в процессе производства, эксплуатации и утилизации. Несмотря на то, что развитие локальных технологий для предприятий существует крайне мало, в настоящий момент вопрос экологической утилизации отходов мебельного производства становится все более актуальным для компаний-производителей древосодержащих плит и компаний, занимающихся нарезкой заготовок и сборкой мебели. , что способствует росту рынка в данном секторе. Важно, что компаний, занимающихся утилизацией и переработкой отходов мебельного производства, с каждым годом становится все больше.

Объем отходов данного материала колоссальный, практически в каждой квартире в каждом доме имеется мебель из композитных материалов.

В настоящее время процесс переработки и утилизации древесных изделий не регламентируется. Сейчас предприятия, имеющие дело с остатками деревообработки, должны решить будут ли они перерабатывать отходы деревообработки самостоятельно или сдавать их сторонним организациям. Введение нового закона не только будет направлено на правильную и рациональную утилизацию отходов, т. е. запрет на сжигание и выброс, но и приведет к уменьшению негативного воздействия на всю экосистему.

Исследования и разработки в области переработки композитного дерева являются перспективным направлением для бизнеса, поскольку рынок не переработанных отходов обширный, а законодательство в этой сфере постоянно ужесточается.

Дополнительно:

Услуга: “Управление климатическими рисками и парниковыми газами”

Статья: “Утилизация отходов мебельного производства”